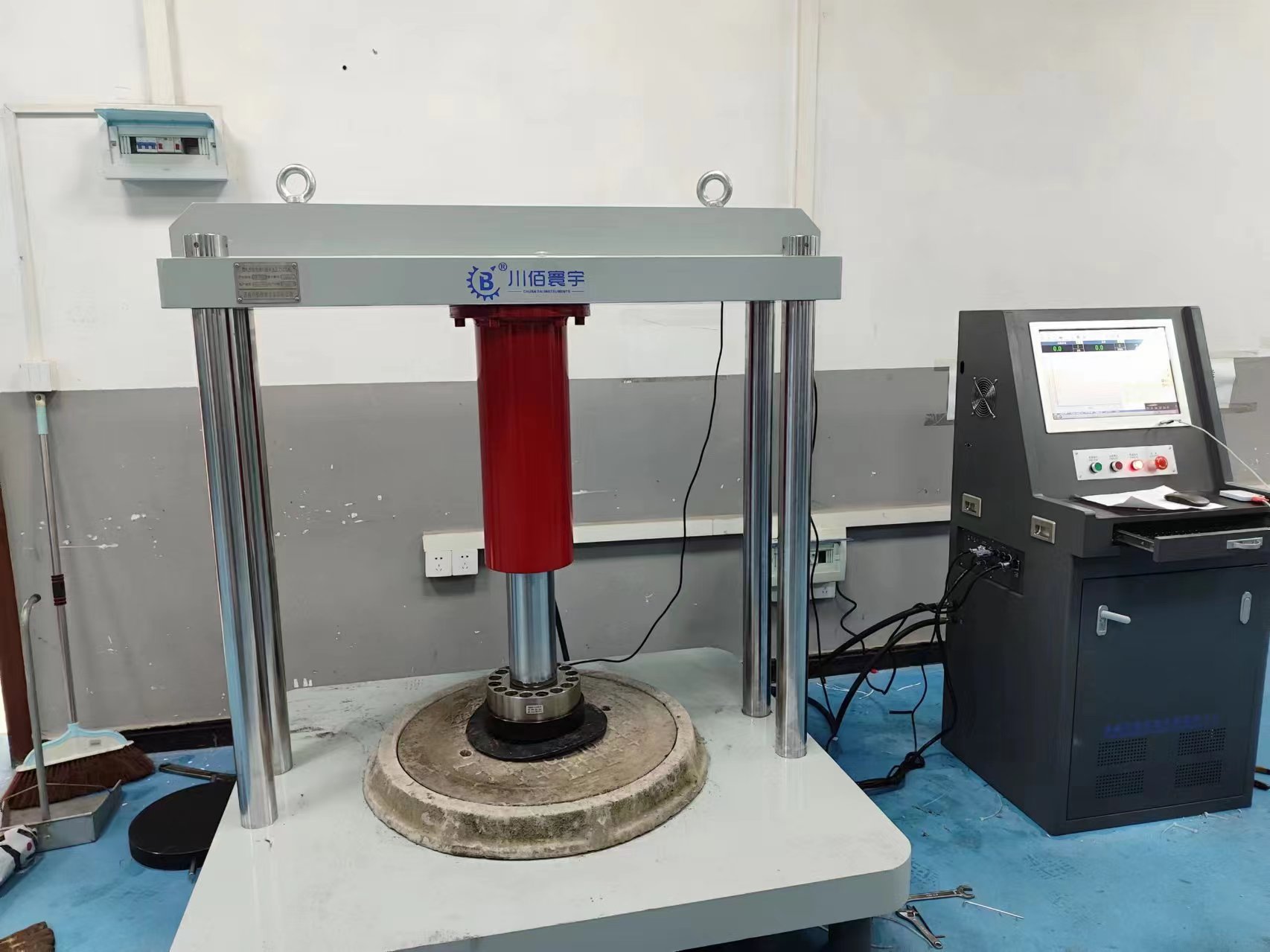

微机控制井盖压力试验机

一、概述

微机电液伺服井盖压力试验机根据CJ/ 511-2017《铸铁检查井盖》、CJ/T121-2000《再生树脂复合材料检查井盖》和GB/T23858-2009《检查井盖》等行业或国家标准设计制作,用于井盖承载能力及变形的试验,其结构性能符合试验规范要求。

1. 注:HT材料试样只做破坏试验;QT材料试样或其他复合材料做循环、变形、JAW-1000A型微机电液伺服井盖压力试验机是采用了液压动力源驱动,电液伺服控制技术,计算机数据采集处理,可实现闭环控制及自动检测的高精度材料试验设备,其由试验主机、油源(液压动力源)、测控系统、试验器具四部分组成,最大试验力1000kN,试验机准确度等级0.5级。

2. JAW-1000型微机电液伺服井盖压力试验机用于各种材质井盖承载能力试验,可以实现等速率加荷、等速率变形等闭环控制,可以实现试件技术指标的自动求取。

3. 该试验机及配件符合以下标准要求:

· GB/T23858-2009《检查井盖》

· CJ/T212-2005《聚合物基复合材料检查井盖》

· CJ/T121—2000《再生树脂复合材料检查井盖》

· CJ/ 511-2017《铸铁检查井盖》

· JC/T 1009--2006《玻璃纤维增强塑料复合检查井盖》

GB/T2611《试验机通用技术要求》和GB/T16826 《电液伺服万能试验机》

二、性能及特点

1、主机采用高刚度结构,保证试验过程中的安全性。

2、加载油缸下置,便于取放井盖试件。

3、钢性垫块与活塞推出端之间采用球铰式联结,保证井盖与反力板之间接触完

全,保证测得承载力的真实性。

4、油缸与活塞间采用特殊材料密封,达到到高密封、低摩擦、长寿命之功效。

5、采用专业试验机油泵电机组,低噪音长寿命。

6、选用超精滤油器,保证油路系统内的清洁从而保证控制执行元件的长效工作。

7、电脑自动控制,实时显示当前力值、峰值,试验过程信息等。

8、试验过程实时记录试验曲线,高速采样。

9、数据、报表处理功能,为用户提供了面向图形排版的专用报表编工具,具有操作灵活、简单易学的特点,能方便的打印试验曲线及试验值。

10、控制模式有等速应力,等速试验力,试验力保持等控制功能以及试验力,峰值、活塞位移、试验曲线的屏幕显示功能,试验曲线有力-时间曲线、力-变形曲线、变形-时间曲线,控制模式平滑转换。

11、可以现场根据实验需要,用户自行编程,自动闭环控制,循环加载、加载速度、加载波形,(因标准规定的加载过程是一个循环波形加载过程)总之可以实现国标的毎一项指标步骤程序化,使整个过程实现无人工干预的全程自动化。详见图例。

12、软件设力值自动清零系统,消除了人为读表误差不一等因素。

13、设有过载保护,当力值或位移超出试验机额定理论值,自动卸裁或停止试验。

14、破坏载荷及变形值自动采集并打印报表。

三、试验机的主要技术规格

1、产品技术参数

· 最大试验力:1000KN ;

· 准确度等级:±0.5%;

· 示值相对误差:±1%;

· 有效测量范围:2%-100%F·S(全量程不分档);

· 变形示值相对误差:±1%;

· 变形测量分辨力:0.001mm;

· 压缩面最大间距:350 mm;

· 两立柱间有效距离:1200mm;

· 活塞行程:390 mm;

· 活塞移动最大速度:120 mm/min;

· 上压板尺寸:Φ250 mm;

· 下压板尺寸:Φ356 mm;

· 主机外形尺寸:1450mm×1250 mm×1500 mm;

· 油源柜尺寸:600 mm×540 mm×1400 mm;

· 电机功率:普通电机1.5kW(伺服电机2.3kW可选)

· 油源柜重量:300 kg;

· 主机重量:约3000 kg;

四、基本配置

1、1000KN井盖压力试验机主机 1台

2、控制油源 1台

3、品牌电脑,液晶显示器 1台

4、使用说明书、合格证 1套

5 工具 1套

五、功能介绍

1、主机采用高刚度结构,保证试验过程中的安全性。

2、加载油缸下置,工作台高度300mm,便于取放井盖试件。

3、刚性垫块与活塞推出端之间采用球铰式联结,保证井盖与反力板之间接触完全,保证测得承载力的真实性。

4、油缸与活塞间采用特殊材料密封,达到高密封、低摩擦、长寿命之功效。

5、采用专业试验机油泵电机组,低噪音长寿命。

6、选用超精滤油器,保证油路系统内的清洁从而保证控制执行元件的长效工作。

7、电脑自动控制,实时显示当前力值、峰值、试验过程信息等。

8、试验过程实时记录试验曲线,高速采样。

9、数据、报表处理功能,为用户提供了面向图形排版的专用报表编辑工具,具

有操作灵活、简单易学的特点,能方便的打印试验曲线及试验值。

10、控制模式有等速应力、等速试验力、试验力保持等控制功能以及试验力,峰值、试验曲线的屏幕显示功能,试验验曲线有力-时间曲线、控制模式平滑转换。

11、可以现场根据实验需要,用户自行编程,自动闭环控制,循环加载、加载速度、加载波形,(因标准规定的加载过程是一个循环波形加载过程)总之可以实现国标的每一项指标步骤程序化,使整个过程实现无人工干预的全程自动化。

12、软件设力值自动清零系统,消除了人为读表误差不一等因素。

13、设有过载保护,自动卸载或停止试验。

14、破坏载荷等信息自动采集并打印报表。